Sett ur ett industriellt perspektiv så är en luftkolv, dvs. pneumatisk cylinder, helt avgörande för olika maskiner, verktyg och utrustning. De omvandlar tryckluft till mekanisk kraft, vilket i sin tur möjliggör en rad rörelser och funktioner i allt från monteringsrobotar och däcktrycksmätare till automatiserade produktionslinjer. Utan dessa cylindrar – eller ”luftkolvar” – skulle en mängd viktiga processer inte kunna ske effektivt, säkert eller överhuvudtaget. Även ur en teknisk synvinkel fyller de en väsentlig lucka mellan helt manuella metoder och mer komplex hydraulisk eller elektrisk automatik.

Vad menas med en ”luftkolv”?

En luftkolv är i grunden en pneumatisk cylinder som drivs av tryckluft. Termen ”luftkolv” anspelar på kolven – den rörliga delen i cylindern – som pressas fram och tillbaka av komprimerad luft. Konstruktionen är vanligtvis relativt enkel: ett cylindriskt hölje, en kolvstång, packningar och ventiler som hjälper till att styra luftflödet. Genom att släppa in tryckluft på ena sidan av kolven, och eventuellt ventilera ut luft på den andra, genereras en linjär rörelse. Det är just denna enkla, robusta och ofta underhållssnåla konstruktion som gör luftkolvar så attraktiva i en mängd olika tillämpningar.

Luftkolv, alias tryckluftscylinder etc.

Begreppet ”luftkolv” kan ibland varieras beroende på bransch, region eller specifik tillämpning. Vanliga benämningar är ”pneumatisk cylinder”, ”tryckluftcylinder” eller helt enkelt ”cylinder” när sammanhanget tydligt visar att det är fråga om pneumatik. I akademiska och ingenjörsmässiga texter används oftast den mer formella benämningen ”pneumatisk cylinder,” medan ”luftkolv” är ett mer vardagligt och förklarande ord.

Tips! Köp dina pneumatiska cylindrar, och allt annat inom tryckluft och vakuum för den delen, hos AIRTEC Pneumatic Sweden AB!

Hur fungerar pneumatiska cylindrar?

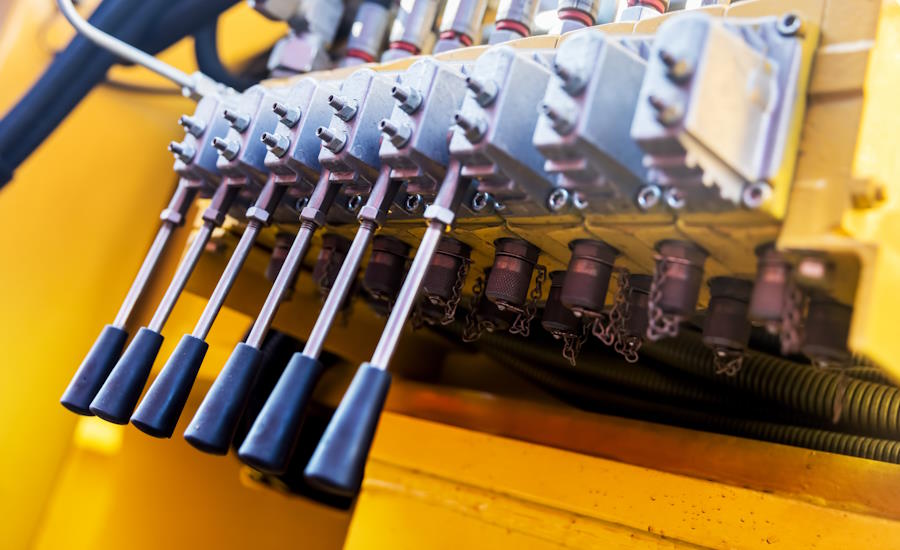

Grunden för pneumatik ligger i att man använder komprimerad luft som energikälla. Luften komprimeras med hjälp av en kompressor, varefter den lagras i tankar eller direkt leds genom rörledningar och slangar till cylindern. När luftströmmen regleras genom ventiler – ofta kallade styrventiler eller magnetventiler – kan man bestämma när och hur kolven ska förflytta sig.

Tillförsel av tryckluft

Ventilerna öppnas och släpper in luft med ett tryck som oftast ligger runt 6–10 bar i industriella miljöer.

Kolvrörelse

När lufttrycket verkar på kolvens ena sida trycks kolvstången utåt. En motsvarande ventil kan antingen släppa ut luften på andra sidan kolven, eller så är den sidan av kolven stängd beroende på om cylindern är enkel- eller dubbelverkande.

Retur och reglering

I ett dubbelverkande system leds tryckluft växelvis in på båda sidor av kolven för fram- och återgående rörelse. I ett enkelverkande system är återgången oftast fjäderbelastad eller sker av sig själv med hjälp av en fjäderkraft, och man förbrukar då bara luft i en riktning.

Tack vare att luft är lättillgänglig och icke-brännbar samt inte kräver lika mycket försiktighet som vätska under högt tryck (vilket är fallet med hydraulik) är pneumatiska cylindrar överlag enklare att underhålla. Avancerade tekniska system kan förse cylindrarna med exakt doserad luftmängd och tryck, vilket innebär att den linjära rörelsen kan styras mycket precist.

Tryckluft vs pneumatik?

Även om ordet ”pneumatik” härstammar från grekiskans ”pneuma” (som betyder luft eller andning) och i praktiken ofta används synonymt med tryckluft, finns det ändå en viss så kallad nyansskillnad. Pneumatik avser tekniken att använda komprimerad gas för att skapa mekanisk rörelse eller kraft. I de flesta fall handlar det om vanlig luft. Men i vissa särskilda system kan andra gaser eller gasblandningar förekomma, till exempel i särskilt känsliga miljöer där ren syre- eller kvävgas kan vara nödvändig. Tryckluft är alltså den mest allmänna och lättillgängliga formen av pneumatik, men tekniskt sett kan pneumatik beskriva allt som styrs av komprimerad gas, oavsett vilken gas som används.

Maskiner och verktyg som använder sig av pneumatiska cylindrar

Pneumatiska cylindrar, alltså luftkolvar, återfinns i en rad olika verktyg och maskiner inom industri, hantverk, bygg och infrastruktur. I monteringsfabriker kan de exempelvis sköta repetitiva rörelser som att plocka upp komponenter i en robotcell. Inom fordonsindustrin är det vanligt med pneumatiska lyftsystem, bultpistoler och tryckluftsdrivna mutterdragare. På byggarbetsplatser finns det kompressordrivna verktyg som spikpistoler och slipmaskiner. I transportsektorn utnyttjas pneumatik i bromssystem på tyngre fordon, samt i lastbilsdäckens påfyllningssystem. Till och med i den skogsindustriella sektorn kan pneumatiska lösningar användas i maskiner för att manövrera mindre griparmar eller verktyg där komprimerad luft är ett säkrare alternativ än hydraulolja, exempelvis i brandkänsliga miljöer.

Dessa cylindrar och de system som stödjer dem fyller alltså en central funktion, då de utför allt från finmotoriska uppgifter till tungt belastade lyft och rörelser. Jämfört med helt manuella metoder ger pneumatiska system en betydligt bättre ergonomi för operatörer och sparar värdefull produktionstid, vilket gör luftkolvarna oumbärliga i de flesta moderna industrier.

Luftkolvarnas breda roll inom verkstad och industri

I de fall man använder pneumatiska lösningar istället för rent mekaniska eller hydrauliska innebär det ofta en förenklad konstruktion, lägre underhållskostnader och ibland högre säkerhet. Ur ett hållbarhetsperspektiv är pneumatiska system vanligtvis mer energieffektiva än man kan tro, då luft i sin tur inte är en ändlig resurs. Dock ska det nämnas att kompressorer kan dra mycket energi och kräver löpande översyn för att minimera läckage. Trots detta ses pneumatiska cylindrar ofta som en tillförlitlig, ren och relativt billig lösning. Rolldefinitionen för luftkolvar varierar från att vara nyckelkomponenter i avancerade automationslösningar till att fungera som enklare manöverdon i små verkstadsprojekt. Samtliga dessa funktioner bekräftar hur kritiska de är för att hålla produktionen igång och för att effektivisera arbetet inom en rad olika branscher.

För- och nackdelar med en luftkolv respektive hydraulisk cylinder

Ur ett tekniskt och ingenjörsmässigt perspektiv är det väsentligt att förstå skillnaderna mellan pneumatiska och hydrauliska cylindrar, då dessa två ofta jämförs i fråga om kraft, precision, säkerhet och kostnad.

Pneumatiska cylindrar:

Fördelar:

– De är relativt enkla i sin konstruktion och lätta att underhålla.

– De är oftast säkrare än hydrauliska system, då luft inte är brännbar eller giftig och inte läcker ut i samma utsträckning som hydraulolja.

– De lämpar sig väl för applikationer som kräver snabba, intermittenta rörelser.

Nackdelar:

– De kan uppnå något lägre maximal kraft än hydrauliska cylindrar med motsvarande storlek.

– Tryckluft kan vara mindre stabilt (beroende på tryckförluster och eventuella läckage) och kan därför ge något sämre precision i vissa krävande applikationer.

Hydrauliska cylindrar:

Fördelar:

– De kan generera mycket höga krafter, vilket gör dem idealiska för tunga industriella processer, som till exempel metallpressar eller tunga lyft.

– De har generellt en mer stabil och förutsägbar rörelse, särskilt vid höga belastningar.

Nackdelar:

– Hydraulikolja kan vara både dyr, miljöpåfrestande och föremål för läckage, vilket leder till extra underhåll och miljökrav.

– Systemen är i regel mer komplexa och kostsamma att installera och underhålla än pneumatiska motsvarigheter.

För många industrier är det ingen fråga om att utesluta den ena eller den andra tekniken – ofta används både hydraulik och pneumatik parallellt, anpassat efter applikationernas specifika krav på kraft, hastighet, precision och miljö.

Vi sammanfattar – en luftkolv är hjärtat i pneumatiska system

Det råder ingen tvekan om att pneumatiska cylindrar, eller luftkolvar, är en central beståndsdel i modern industriell utrustning, verktyg och infrastruktur. De erbjuder en rad fördelar: från enkel konstruktion och relativt lågt underhåll, till hög säkerhet och brett användningsområde i allt från små maskinverkstäder till stora automationslösningar. Genom att omvandla tryckluft till mekanisk rörelse på ett effektivt och kontrollerat sätt fungerar dessa cylindrar som en grundbult i många anläggningar, oavsett om det handlar om montering, transport, bygg och anläggning, eller skogsindustri.

Trots att tryckluft i mångt och mycket är synonymt med pneumatik är det tekniskt korrekt att påpeka att andra gaser kan användas i mer specialiserade fall. Denna breda tillämpningspotential bidrar till att pneumatiska cylindrar fortsatt utvecklas, bland annat genom nya materialval och förbättrad ventilteknik. Vid en jämförelse med hydraulik framstår pneumatiska system ofta som renare, säkrare och enklare att hantera, även om de inte alltid kan uppnå samma kraft och precision vid riktigt tunga applikationer.

Läs mer om pneumatik och tryckluft inom bilverkstäder och billiftar.